Эра лазерного вала включает в себя активацию материала генерации электрическими расцепителями или освещением внутри закрытого держателя. По мере того, как материал генерации оживляется, стержень отражается изнутри методами для наполовину зеркала, пока он не достигнет достаточной жизненной силы для побега в виде потока монохроматического интеллектуального света.

Зеркала или волоконная оптика регулярно используются для направления звукового света в фокус, который центрирует свет в рабочей зоне. Самый плотный кусок зацепленного бруса по большей части меньше 0,0125 дюймов (0,32 мм). в измерении. В зависимости от толщины материала возможна ширина пропила всего 0,004 дюйма (0,10 мм). Чтобы иметь возможность начать резку с какого-либо другого места, кроме края, прокол делается перед каждым разрезом.

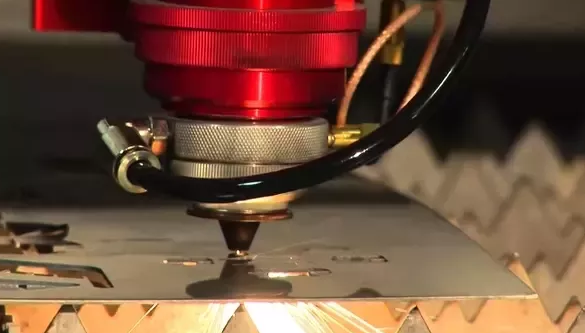

Станки лазерной резки www.stankoff.ru

Портфолио www.stankoff.ru содержит идеальные лазерные станки по металлу для удовлетворения любых требований, независимо от типа обрабатываемого листового металла. Компания предоставляет целенаправленную консультацию при выборе между CO2 и твердотельными лазерами и будет рада найти лучшее, наиболее экономичное решение для вас. Ваша заявка является ключевым фактором, определяющим, какая машина вам подходит.

Параллельные пучки интеллектуального света от лазерного источника часто падают в диапазоне от 0,06 до 0,08 дюйма (1,5–2,0 мм) в ширину. Этот стержень регулярно зацепляется и поднимается с помощью фокуса или зеркала до небольшого пятна около 0,001 дюйма (0,025 мм) для создания исключительно серьезного лазерного вала. Принимая во внимание конечную цель, заключающуюся в достижении максимально возможной степени плавности при резании формы, подшипник поляризации вала должен поворачиваться, поскольку он окружает окраину отформованной детали. Для резки листового металла центральная длина обычно составляет 1,5–3 дюйма (38–76 мм).

Фокусы лазерного резания поверх механического резания включают в себя менее требовательную фиксацию рабочего места и уменьшенное вымазывание заготовки (так как нет никакой линии фронта, которая могла бы просто запачкаться материалом или загрязнять материал). Точность может быть лучше, так как лазерная планка не изнашивается во время процедуры. Кроме того, уменьшена вероятность скручивания материала, который режется, поскольку лазерные каркасы имеют небольшую зону влияния тепла. Несколько материалов являются исключительно проблематичными или трудно режущимися более привычными способами.

Лазерная резка по металлу имеет более благоприятные условия по сравнению с плазменной резкой, так как она более точная и требует меньше энергии при резке листового металла; в любом случае, большинство современных лазеров не могут разрезать более заметную толщину металла, чем плазма. Более современные лазерные станки, работающие на более высокой мощности (6000 Вт, как это отличалось от ранних оценок станков для лазерной резки на 1500 Вт), переходят на плазменные машины, способные резать толстые материалы, однако капитальные затраты на такие машины существенно выше, чем у машин плазменной резки, предназначенных для резки толстых материалов, таких как стальная пластина.